Курсовая работа: Описание технологического процесса производства конфет-грильяжа "Киевский"

Курсовая работа: Описание технологического процесса производства конфет-грильяжа "Киевский"

В промышленности орех фундук пользуется огромной популярностью благодаря своей высокой питательной ценности и вкусовым качествам.

Традиционной сферой применения фундука было и остается производство сладостей и кондитерских изделий.

Орех фундук цельный обжаренный используется в плитках шоколада, в конфетах, как украшение для кондитерских изделий.

Орех фундук, обжаренный дробленый (фракции 2-4 мм, 3-5 мм, 4-6 мм, 5-7 мм) применяется для приготовления различных кондитерских изделий, таких как пирожные, торты, печенье и многое другое, как и в самом изделии, так и для внешнего украшения. В молочной промышленности орех фундук дробленый может использоваться в различных творожных массах, творожных глазированных сырках, для добавления в мороженное и в качестве внешнего украшения.

Фундучная мучка (орех фундук, обжаренный дробленый фракции 0-2 мм) может использоваться для производства великолепных творожных, шоколадно-ореховых, сырно-ореховых и других паст. Также фундучную мучку можно использовать для добавления в глазури, в корпус кондитерских изделий для придания вкуса, свойственного фундуку.

Пчелиный мёд - один из сложнейших естественных продуктов, в составе которого обнаружено более четырехсот различных компонентов. Отмечено, что химический состав мёда непостоянен и зависит от многих факторов: вида медоносных растений, с которых собран нектар; почвы, на которой они произрастают; погодных и климатических условий; времени, прошедшего от сбора нектара до извлечения меда из сотов; сроков хранения меда. Однако основные группы веществ в составе меда постоянны. Средние значения основных составляющих меда (% в пересчете на безводный остаток) приведены ниже:

− глюкоза 44,3;

− фруктоза 41,2;

− сахароза 2,2;

− зольные элементы 2,58;

− вода 18,2.

Углеводы − это основные вещества, входящие в состав мёда (95-99 % сухого вещества). Они представлены в основном моносахаридами − глюкозой и фруктозой. На их долю приходится около 90 % всех сахаров меда. Свойства этих моносахаридов определяют основные качества мёда: его сладость, питательную ценность, способность к кристаллизации, гигроскопичность и т. д. Глюкоза негигроскопична, легко кристаллизуется и малосладкая. Фруктоза очень гигроскопична, почти не кристаллизуется, в два раза слаще глюкозы.

Полезные свойства мёда обусловлены его биологической природой и сложным химическим составом. Использование меда как эффективного лекарственного средства основывается на многих его свойствах, в том числе антибактериальном, бактерицидном, противовоспалительном и противоаллергическом действии. Лечебному эффекту мёда способствуют состав сахаров, минеральные вещества, микроэлементы, витамины, ферменты, биологически активные вещества. Мёд используют как общеукрепляющее, тонизирующее, восстанавливающее силы средство. Его применяют для лечения ран и ожогов, при заболеваниях сердечнососудистой системы, почек, печени желчных путей, желудочно-кишечного тракта. Мёд хорошо смягчает кожу, повышает ее тонус, устраняет сухость и шелушение, благодаря чему он широко используется в косметике. Для лечебных целей мёд рекомендуется принимать растворенным, так как в таком виде облегчается проникновение его составных частей в кровяное русло, а затем в клетки и ткани организма.

Масло сливочное (коровье) относят к животным жирам. В соответствии со стандартом масло коровье делят на пять видов: несолёное, солёное, любительское, вологодское и топлёное.

При производстве грильяжа «Киевского» используется масло коровье любительское с содержанием жира не менее 78%, воды − не более 20%.

К сливочному маслу предъявляют следующие требования. Вкус и запах − чистые, без посторонних привкусов и запахов. Цвет от белого до светло-желтого, однородный по всей массе. Поверхность на разрезе − сухая. Консистенция при температуре 10-12оС − плотная, однородная.

Масло сливочное следует хранить при температуре не выше 12оС.

Ванилин представляет собой белый кристаллический порошок с сильным специфическим запахом. По химической структуре он является ароматическим альдегидом

К качеству ванилина предъявляют следующие требования. Внешний вид − кристаллический порошок. Цвет от белого до светло-желтого. Запах − характерный для ванили. Температура плавления ванилина должна быть в пределах 80,5-82оС, массовая доля золы − не более 0,05% [3].

1.4 Подготовка сырья к производству

Сырье, необходимое для производства конфет грильяж «Киевский», подвергается предварительной обработке. Обработка заключается в очистке сыпучего сырья (сахара-песка, орехов) от примесей, измельчении некоторых видов сырья для придания им новых свойств и интенсификации производственных процессов. Прошедшее предварительную обработку сырье дозируется для получения различных рецептурных смесей.

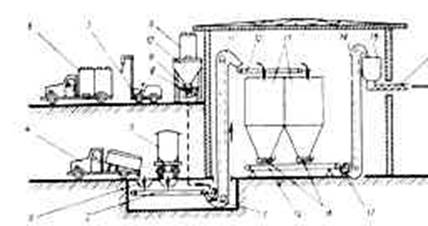

Поступающий на предприятие сахар-песок необходимо принять, складировать, а перед переработкой очистить от примесей. Сахар-песок хранят бестарным способом (в силосах) или в таре (в мешках) − рис 1.1.

Рис.1.1 Схема бестарного приёма, хранения и транспортировки сахара-песка при доставке смешанным транспортом

На рис.1.1 приведена схема приема, бестарного хранения и транспортировки сахара-песка. Сахар-песок поступает на предприятие в контейнерах 6, в автосахаровозах 4 или в вагонах 5. Контейнер 6 автопогрузчиком 7 устанавливается над бункером 10, откуда сахар-песок через шлюзовой роторный дозатор 9 поступает на транспортер 8, который ссыпает сахар-песок в приемную воронку зубовалковой дробилки 1, где крупные куски слипшихся кристаллов песка разбиваются. В дробилку 1 ленточным конвейером 2 из заглубленного бункера 3 поступает сахар-песок, доставленный в автосахаровозе 4 или в вагоне 5.

Из дробилки 1 сахар-песок ковшовой норией 11 и ленточным транспортером 12 загружается в силосы 13, нижняя коническая часть которых снабжена задвижкой 18. При её открывании сахар-песок высыпается на ленточный конвейер 19 и через дробилку 17 и норию 14 поступает в производственный резервуар 15 (в цехе), снабженный шнеком- дозатором 16.

При тарном хранении и периодическом способе приготовления конфет грильяж «Киевский» мешки с ядрами орехов и другим сыпучим сырьем должны быть предварительно очищены с поверхности щеткой и вспороты по шву. Концы и обрывы шпагата после вскрытия мешков должны собираться в специальный сборник и удалятся с производства. Остатки сырья удаляются легким встряхиванием опорожненных мешков с их внутренней поверхности в вывернутом виде с распоротым швом вверх.

Подготовка ядер ореха заключается в следующем: орехи очищают от посторонних примесей вручную на сортировочном столе. Для удаления оболочки ядра орехи обжаривают в цилиндрическом обжарочном аппарате, где из них удаляется излишняя влага, а под воздействием высокой температуры в результате биохимических реакциях появляются приятный вкус и аромат. Обжаренные орехи остывают в тележке, а затем их подают на измельчение в комбинированную мельницу МД-400 − рис 2.4.

Поступающие на кондитерские фабрики маслосодержащие ядра орехов подвергаются очистке просеиванием, а при необходимости термически обрабатываются и измельчаются. Сырье зерновых и бобовых семян чаще всего поступает в виде муки, которую необходимо только просеять. Ядра орехов должны быть очищены от пыли, песка, камней, веток, листьев, ферропримией, а затем обжарены и измельчены до получения суспензии, состоящей из масла, входящего в состав ядер орехов, и измельченных твердых частиц.

Для очистки ядер орехов применяются аспирационные колонки, воздушно-очистительные машины типа К-549, а для обжарки – цилиндрические и сферические обжарочные аппараты.

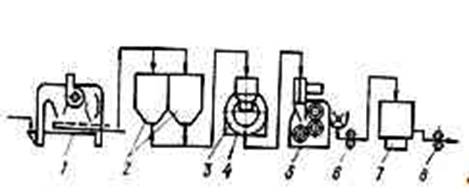

На рис.1.2 приведена схема приема, бестарного хранения и первичной переработки ядер фундука.

Рис.1.2 Схема приёма, бестарного хранения и первичной переработки ядер орехов

Ядра из мешков засыпаются в очистительно-сортирующую машину 1, снабженную аспирирующем каналом, ситовым корпусом и вентилятором. Отделенные от примеси ореховые ядра поступают в емкости для бестарного хранения 2. По мере необходимости сырье из емкостей 2 поступает на обжарку в аппарат 3 периодического действия, в котором производится обжарка при температуре 120-125оС. Влажность обжаренных ореховых ядер составляет 2-3%. Для прекращения действий высоких температур ядра поступают в охлаждающее устройство 4, где они охлаждаются до температуры 30-35оС. В результате обжарки ядра приобретают вкус и аромат, улучшающие вкусовые качества конфет.

Обжаренные и охлажденные ядра орехов подаются на измельчающее оборудование 5 (трехвалковая мельница в комбинации с пальцевой дробилкой). При измельчении разрываются клетки ядер орехов, из которых вытекает масло, а размер частиц клеток достигает 60-100 мкм. В результате истечения из клеток масла измельченный продукт становится жидким и текучим, поэтому насосом 6 он подается в сборник 7, который снабжен перемешивающим органом, препятствующим расслоению измельченной ореховой массы, и рубашкой. Для поддержания необходимой температуры в рубашку подается холодная (или горячая) вода. Подготовленная ореховая масса насосом 8 перекачивается для дальнейшей переработки.

Твердые жиры при распаковке коробов осматриваются, и в случае загрязнения слой удаляется. Перед использованием жир растапливается путем подогревания до температуры, близкой к точке плавления, в жиротопках — ёмкостях с рубашками, в которые поступает теплая вода из бойлера с терморегулятором. Сливочное масло после вскрытия коробки осматривается и используется непосредственно в производстве.

Поступающие на фабрику блоки шоколадной глазури расплавляют в темперирующих машинах при перемешивании до температуры 45оС. Этот процесс происходит в автоматической темперирующей машине ШТА. В машину глазурь поступает с температурой 45оС, затем охлаждается до 29оС. Это способствует образованию центров кристаллизации. Затем следует быстрый разогрев.

Ванильную пудру просеивают через сито с ячейками 1,5 – 2 мм.

Пищевые ароматизаторы и эссенции растворяют в воде при температуре 70-80оС и фильтруют через сито с размером ячеек не более 0,5 мм [3].

1.5 Описание технологического процесса производства конфет грильяж «Киевский»

Конфеты грильяж готовят путём расплавления сахара с добавлением в расплав крупки, приготовленной из ореховых ядер, сливочного масла, меда и ванилина.

Приготовляют грильяжные массы вручную или на машинах для прокатки и резки грильяжа – периодически и на поточных линиях – непрерывно.

Приготовление конфетных корпусов вручную и на машинах осуществляется следующим образом: в электрокотел вместимостью не более 60 л загружают сахарный песок массой 25-30 кг и расплавляют его при постоянном перемешивании. Для предотвращения пригорания сахара дно котла предварительно смачивают водой. Сахар нагревают и доводят при непрерывном перемешивании до 170-175оС. При этом содержание редуцирующих сахаров в расплаве составляет 18-25%. Продолжительность процесса плавления сахара составляет 30-40 мин. По окончании операции выключают электрообогрев и в котёл загружают ореховую крупку из обжаренного лещинного ядра, сливочное масло, мёд и ванилин (согласно рецептуре). Массу температурой 135-140оС тщательно перемешивают и выгружают на мраморную плиту или на металлический стол, охлаждаемый водой. Для ускорения охлаждения и использования возвратных отходов в массу температурой 60-70оС вводят отходы корпусов конфет после резки и проминают на этих же столах. При ручной разделке массу небольшими порциями разравнивают и прокатывают металлической рифленой скалкой до получения слоя толщиной 6-7 мм, после чего скалкой с дисковыми ножами пласт режут в двух направлениях на прямоугольные, квадратные или ромбовидные корпуса. Скалка с дисковыми ножами состоит из валика диаметром 18-20 мм, длиной 450-500 мм, на который насажены круглые стальные ножи диаметром 120-130 мм на расстоянии 20 мм один от другого. На концах валика имеются деревянные вращающиеся ручки, благодаря чему валик с ножами легко перемещается по конфетному пласту. Разрезанный пласт охлаждается в течение 5-10 мин до 20-25оС, после чего его ломают вручную, по местам разрезов, на отдельные корпуса, которые ссыпают в лотки и затем передают на глазирование.

Глазированные конфеты завертывают на заверточных машинах «в замок» и укладывают в короба из гофрокартона или в картонные коробки. Срок хранения конфет, завернутых в этикетку или фольгу, 4 мес, уложенных в капсулы – не более 3 мес.

Такое производство грильяжных конфет связано со значительными затратами физического труда, низкой производительностью и нестабильным качеством получаемых изделий.

Качество грильяжных конфет во многом определяется качеством расплава сахара и в существующих условиях в большей степени зависит от квалификации обслуживающего персонала.

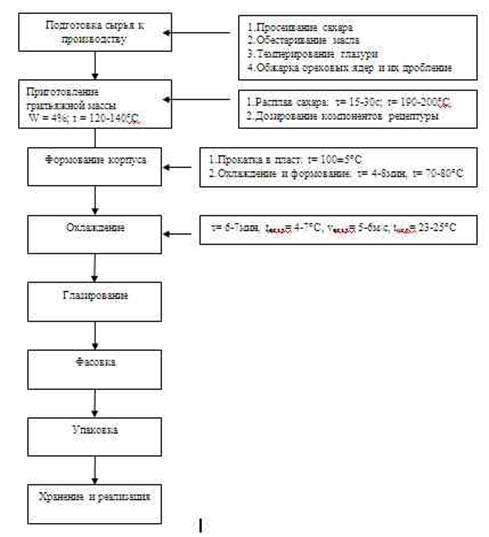

Блок-схема линии, разработанной во ВНИИКП, приведена на рис 1.3. Она работает следующим образом: в соответствии с рецептурой в просеянную и обжаренную крупку ореха вводится ванилин. Плавление сахара производится путём его нагревания с помощью теплопередающей поверхности в плёночном слое, причём одновременно с нагревом происходит и истирание сахара-песка, и последующее перемешивание расплава до однородного состояния. Процесс плавления осуществляется в вертикальном плёночном аппарате роторного типа.

Сахар-песок непрерывным потоком дозируется в верхнюю часть роторного аппарата. Продукт перемещается сверху вниз под действием гравитационных сил. Одновременно под влиянием центробежных сил сахар отбрасывается к стенкам аппарата, где, попадая в сферу деятельности лопаток быстровращающегося ротора, дробиться и измельчается. Одновременно происходит постепенный подогрев частиц сахара до температуры плавления, а затем – плавление. Время плавления сахара составляет 15-30 с.

В верхней зоне плёночного аппарата поддерживается температура стенок 140оС, в средней зоне − 200-215оС, в нижней − 160оС. Из пленочного аппарата непрерывным потоком вытекает прозрачный карамелизованный расплав сахара температурой 190-205оС, имеющий красновато-коричневый цвет.

Грильяжную массу получают непрерывным способом путём подачи в лопастной смеситель расплава сахара, ореховой крупки в смеси с ванилином, мёда пчелиного, масла сливочного и крошки грильяжной массы.

Блок-схема производства грильяжа «Киевского» непрерывным способом

Полученная смесь имеет температуру 120-140оС. Текучая грильяжная масса поступает из смесителя на охлаждающую машину, где прокатывается в пласт и охлаждается до температуры 100±5оС.

Для предотвращения образования корочки на нижней поверхности пласта, в водяную рубашку кольцевого канала охлаждающей машины подаётся вода с температурой 55-60оС. Продолжительность охлаждения пласта 4-8 мин. На охлаждающей машине получают слой массы толщиной 8-10 мм, который разрезают на части и направляют на дополнительную выстойку и охлаждение (до 75-80оС) на охлаждающий стол.

Охлаждённые пласты подают на формующую машину, где с помощью специальных валков осуществляют отминку и предварительную калибровку. С целью более равномерного распределения температуры массы каждый пласт прокатывают один-два раза и направляют на две пары калибрующих валков формующей машины, где получают жгуты, которые затем подвергают поперечной резке для получения корпусов.

При разделении пласта грильяжной массы на жгуты и корпуса рабочие органы формующей машины не полностью его прорезают. На нижней плоскости пласта между корпусами остаются перемычки толщиной 0,5 мм и шириной 0,2-0,3 мм. Таким образом, на охлаждение поступает разделенный на корпуса пласт. После формования пласт имеет температуру 65-70оС.

Пласт охлаждают в охлаждающем шкафу в условиях конвективного теплоотвода в течение 6-7 мин, при температуре воздуха 4-7оС и скорости воздуха 5-6 м/сек. Температура охлажденного пласта 23-25оС.

Окончательное разделение охлажденного пласта на корпуса производится при помощи специального устройства, установленного на выходе из охлаждающего шкафа. Устройство выполнено в виде двух вращающихся по ходу движения пластов барабанов. Верхний барабан имеет вогнутую поверхность, нижний – выпуклую поверхность. Барабаны установлены с зазором, равным высоте корпуса конфет. Между барабанами проходит транспортерная лента вместе с разделенными на корпуса охлажденным пластом. Между вогнутой и выпуклой поверхностью барабанов пласт разделяется на корпуса.